Kan de oppervlaktecoatingtechnologie van het staking van koolstofstaal -staking effectief de chemische corrosie weerstaan?

2025-04-23

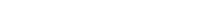

Op het gebied van industrie en constructie, Koolstofstaalstaking anker is een belangrijke component voor het dragen van belasting, die lange tijd wordt blootgesteld aan complexe omgevingen. Chemische corrosie is een van de belangrijkste oorzaken van het falen ervan. In de afgelopen jaren is oppervlaktecoatingtechnologie op grote schaal gebruikt om de corrosieweerstand te verbeteren, maar kan deze technologie de chemische corrosie echt effectief weerstaan?

1. Beschermingsmechanisme van coatingtechnologie: barrière op meerdere niveaus en chemische passivering

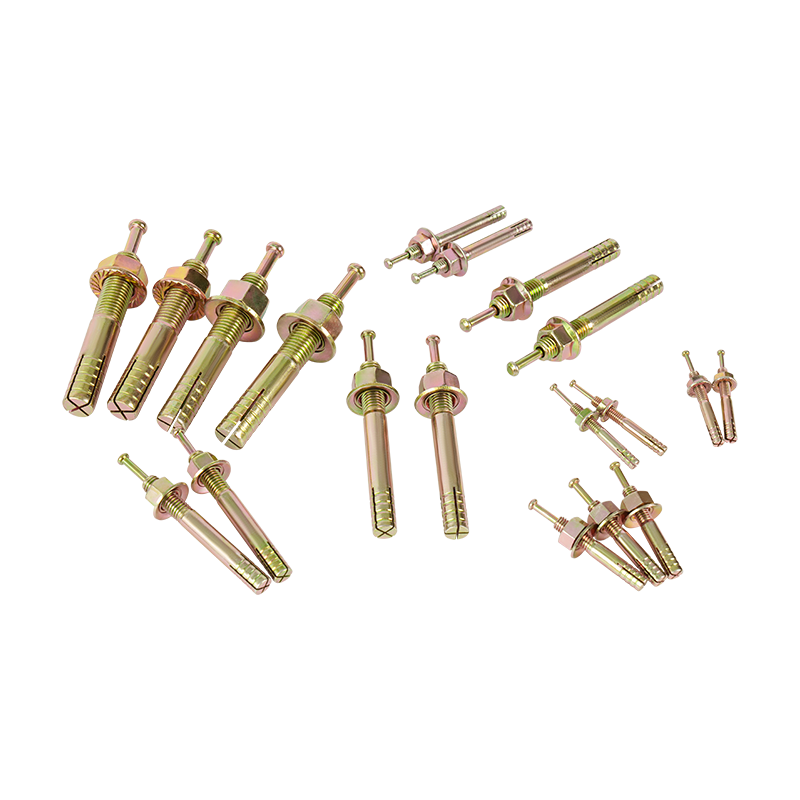

De corrosiebestendige coatingtechnologie van koolstofstaal ankerbouten omvat voornamelijk twee kernmechanismen: bescherming van fysische barrières en bescherming van chemische passivering:

Fysieke barrièrelaag: door hete dip galvaniseren, epoxyhars spuiten of fluorocarboncoating en andere processen, wordt een dichte coating gevormd op het oppervlak van het substraat om vocht, zuurstof en corrosieve media (zoals CL⁻, So₄²⁻) uit direct contact te isoleren. De porositeit van de fluorocarboncoating is bijvoorbeeld minder dan 0,5%, wat de permeabiliteit aanzienlijk kan verminderen.

Chemisch passiveringseffect: op zink gebaseerde coatings (zoals hot-dip galvaniseren) vertraagt substraatcorrosie door de kathodische bescherming van offeranodes; Terwijl chromaatbevattende epoxy-coatings stabiele oxidefilms (zoals cr₂o₃) op het metaaloppervlak genereren door passiveringsreacties, waardoor elektrochemische corrosiereacties worden geremd.

2. Experimentele verificatie: kwantitatieve gegevens van coatingprestaties

Laboratorium versnelde corrosietests tonen aan dat oppervlakte -coatings de levensduur van ankerbouten van koolstofstaal aanzienlijk kunnen verlengen:

Zoutspraytest (ASTM B117): niet -gecoate koolstofstalen ankerbouten ontwikkelen rode roest binnen 72 uur, terwijl monsters met een dubbel coatsysteem van "epoxy zinkpoeder primer polyurethaan topcoat" een zoutsprayweerstandstijd van meer dan 2.000 uur hebben en de corrosiesnelheid met meer dan 90%wordt verminderd.

Zuur- en alkali -onderdompelingsexperiment: in een H₂SO₄ -oplossing met een pH van 3 is de corrosie -gewichtsverliessnelheid van de met fluorocarbon gecoate ankerbout slechts 1/15 van die van kaal staal, en de coating blingert of pelt niet af.

Elektrochemische impedantiespectroscopie (EIS): de impedantiemodulus van het coatingsysteem kan meer dan 10⁶ Ω · cm² bereiken, wat aangeeft dat het een uitstekende weerstand heeft tegen ionenpenetratie.

3. Praktische toepassingsgevallen: prestatieverificatie in extreme omgevingen

Offshore platformtoepassing: een marien project maakt gebruik van hot-dip gegalvaniseerde epoxyafdichtingscoating koolstofstalen ankerbouten. Na het serveren in een mariene atmosfeer met zoutspray en een hoge luchtvochtigheid gedurende 8 jaar, is er geen zichtbare corrosie op het substraat en blijft de coatingadhesie boven 95% (getest door de transversale methode).

Bescherming van chemische plantencorrosiebescherming: een fixed ankerbout met chemische plantentoren maakt gebruik van polytetrafluorethyleen (PTFE) coating. Onder de staat van contact met sterk zuur (concentratie 30% HCl) is er binnen 5 jaar geen coatingfalen of substraatcorrosie en worden de onderhoudskosten met 70% verlaagd.

4. Technische optimalisatierichting en suggesties

Hoewel de bestaande coatingtechnologie de corrosieweerstand van ankerbouten van het koolstofstaal aanzienlijk heeft verbeterd, moeten de volgende problemen nog steeds aandacht krijgen voor:

Coating matching: selecteer het coatingsysteem volgens het type corrosieve medium (zoals PTFE heeft de voorkeur in zure omgeving en epoxyhars is geschikt voor alkalische omgeving).

Constructieprocescontrole: coatingdikte, geneesmiddeltemperatuur en voorbehandeling van het oppervlak (zoals zandstralen tot SA2.5 -niveau) beïnvloedt rechtstreeks het beschermende effect.

Levenscycluskosten: de initiële investering van krachtige coatings (zoals fluorocarbon) is hoog, maar het kan de kosten van latere vervanging en onderhoud verlagen, en de uitgebreide kosten zijn voordeliger.

Op basis van de experimentele gegevens en de werkelijke technische prestaties kan de oppervlaktecoatingtechnologie van koolstofstaal ankerbouten effectief weerstand bieden aan chemische corrosie en het beschermende effect is afhankelijk van de selectie van coatingmaterialen, procescontrole en aanpassingsvermogen van het milieu.